-

Вхід

-

Реєстрація

Флюідізаційні скороморозильні тунелі, Луцьк

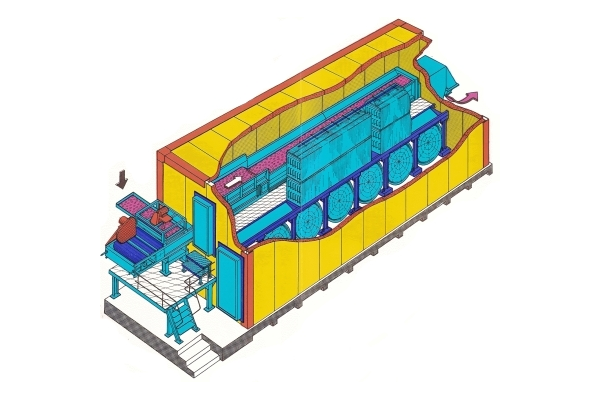

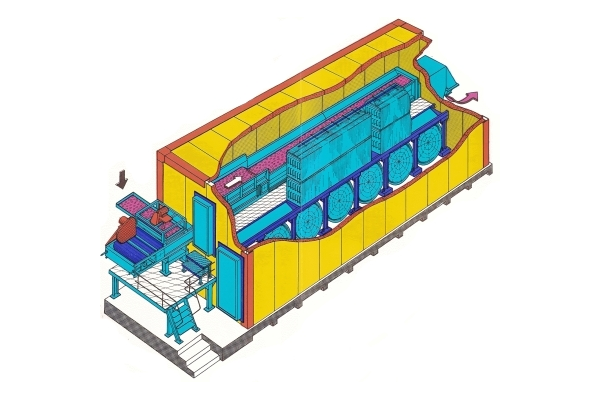

У стандартному виконанні флюідізаціонний тунель оснащений двома сітчастими транспортерами: на першому конвеєрі відбувається флюідізація, результатом якої є продукція, готова до остаточного доморожування до заданої температури на другому конвеєрі.

Проходячи через отвори сітчастої стрічки конвеєра, потужний потік холодного повітря піднімає частинки продукту, утримуючи їх у зваженому стані. Тунелі типу TZ є двухленточнимі установками з каскадної системою стрічок. Стрічки виконані з кислотостійкої сталі, забезпечені окремими приводними вузлами, встановленими зовні ізольованого корпуса. Регулювання швидкості стрічки - безступінчата, з широким діапазоном швидкостей.

Мийка та сушка стрічки I може проводиться постійно або періодично під час процесу заморожування за допомогою водяної пари. Мийка стрічки II проводиться під час відтавання тунелю.

До складу тунельного обладнання входять охолоджувачі повітря, які утворюють ламельної батарею, встановлену на висоті внутрішньої майданчики для обслуговування тунелю.

Охолоджувачі повітря пристосовані до

насосного циклу. Подачу повітря забезпечують осьові

вентилятори з високим ступенем стиснення, встановлені під

випарниками. Кількість повітря можна регулювати дросельними

заслінками, встановленими за нагнетательной стороні

вентиляторів.

Елементи тунелю, що стикаються з заморожуються сировиною, виконані

з нержавіючої сталі.

Всі тунельне обладнання встановлено на сталевий панелі з великим

кутом нахилу. Бетонний фундамент підлоги тунелю виконаний з

додатковим шаром теплоізоляції і оснащений вентиляційними отворами,

що забезпечують вільну циркуляцію повітря, що в свою чергу виключає

промерзання грунту.

Ізольований корпус тунелю виготовлений з теплоізоляційних

сендвіч-панелей з поліуретановим наповненням. Дві холодильні

двері забезпечують хороший доступ до всіх частин

тунелю. Зовнішня майданчик полегшує обслуговування і

спостереження за процесом заморожування.

Тунель виходить на робочий режим протягом 20 - 25 хвилин від

моменту його включення. Видалення інею триває 30 - 35 хвилин і

здійснюється за допомогою гарячої пари хладагента і води.

Центральним вузлом управління тунелем є шафа управління з трифазним

живленням 380 В. Шафа управління забезпечений запобіжним і

сигналізаційних обладнанням, контролюючим роботу окремих агрегатів,

а також інформує про його аварійному стані .

З метою безпеки тунель всередині і зовні оснащений декількома

аварійними вимикачами.

Окрім загального контролю за датчиками в шафі управління, тунель не

вимагає під час роботи додаткового обслуговування та обслуговуючого

персоналу.

Принцип дії

Технологія

шокової заморозки складається у форсуванні режимів охолодження,

подморажіванія і доморожування продуктів. Тому сировина, що

надходить у тунель, проходить обробку в двох зонах: у зоні

поверхневого (попереднього) заморожування і в зоні остаточного

заморожування (доморожування).

Вступник на обробку шар продукту піддається впливу інтенсивного

потоку холодного повітря, внаслідок чого забезпечується безперервне

перемішування ягід (шматочків овочів) і їх рівномірний

заморожування. Утворюється при цьому поверхнева крижана

скориночка перешкоджає випаровуванню вологи міститься при

подальшому доморожуванні і попереджає втрати маси

продукту. Після доморожування виходить сипучий заморожений

продукт, зручний для фасування, зберігає зовнішній вигляд і

споживчі якості вихідного продукту.

При організації процесу заморозки в флюідізаціонном

скороморозильні тунелі велике значення має підбір

відповідного повітроохолоджувача і правильна організація потоків

холодного повітря в скороморозильні камері. Саме ці фактори

визначають швидкість і якість шокової заморозки.

Установка флюідізаціонного скороморозильні тунелю.

Флюідізаціонний скороморозильні тунель

необхідно встановлювати в приміщенні на технологічній лінії, що

готує продукт до заморожування. Рекомендується, щоб сторона

завантаження продукту в тунель була відділена від сторони прийому

замороженого продукту. Місце встановлення тунелю повинне бути

оснащене підведенням джерела електроживлення, холодильного агента,

води і каналом для відведення відпрацьованої води після промивання

і видалення інею з тунелю.

Зважаючи великих розмірів тунелю, що перевищують транспортні

габарити, поставка тунельного обладнання здійснюється у вузлах,

пристосованих до монтажу на місці роботи , які монтуються на

спеціально підготовленій фундаментної плити.

Типи флюідізаціонних швидкоморозильних тунелів

Залежно від необхідної продуктивності ми пропонуємо наступні флюідізаціонние скороморозильні тунелі: TZF-5В, TZF-4В, TZF-3В, TZF-2В, TZF-4K, TZF-3K, TZF-2K. Зазначені типи тунелів відрізняються продуктивністю (цифровий показник), а також видом і способом установки випарника, причому в тунелях типу TZF-B випарник встановлений збоку стрічки, а в типах TZF-B весь тунель модернізований і випарник має іншу конструкцію.

- Нова Пошта

- Самовивіз

- Інтайм

- Автолюкс

- Гюнсел

- Нічний Експрес

- Передоплата

- Накладений платіж

- Готівковий розрахунок

- Безготівковий розрахунок